[시사투데이 박미라 기자] ‘뿌리’ 깊은 나무는 바람에 흔들리지 않으며, 꽃이 좋고 열매마저 풍성하다(용비어천가 2장).

이를 제조업에 비유한다면, 탄탄한 조직력과 체계적인 생산라인이 확보된 기업일수록 뛰어난 제품을 선보이고, 나아가 지속성장의 발판까지 마련할 수 있다.

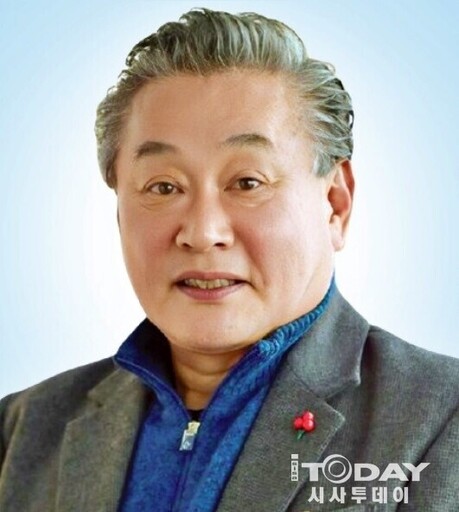

그 대표주자가 바로 이차전지 분야 자동화설비·검사장비의 품질혁신을 구현하며, 세계 최초 배터리셀 모듈화 공정 과정 용접 불량 검사·검출장비 개발에 성공한 (주)탑(대표 방석현, http://www.top-eng.kr)이다.

무엇보다 ‘탑’의 검사·검출장비는 기존 비전검사장비와 작업자 수동 용접 검사를 대체할 완성도 높은 기술력을 자랑한다.

실제로 지금껏 사용된 비전검사장비의 경우에는 용접기 상부에 장착된 카메라를 통한 전극탭과 셀 간 접합 부위 용접상태가 이뤄져 측면 검사는 어려울 수밖에 없었다. 때문에 별도 수작업(들춤검사)이 반드시 뒤따라야만 했다.

저항용접 검사에서 이런 ‘들춤검사’는 반드시 필요한 단계지만 화재위험이 내재돼 있어 자칫 애써 끝낸 작업을 무용지물로 만드는 사례가 많았다.

▲(주)탑이 세계 최초 개발한 배터리셀 모듈화 공정에서 용접 불량 등을 검사·검출하는 장비

▲(주)탑이 세계 최초 개발한 배터리셀 모듈화 공정에서 용접 불량 등을 검사·검출하는 장비

반면 ‘탑’의 제품은 센싱기술과 독자적인 분석 알고리즘이 적용된 모니터링 시스템 덕분에 용접상태가 실시간 검사되며, 용접 전후 셀-모듈 접합 부위 유분·먼지 및 각종 이물질도 가려낸다는 강점을 지녔다.

여기에선 미세한 거리를 측정하는 레이저 변위 센서와 분석 알고리즘이 적용된 모니터링 기술이 핵심이며, 과도한 용접 또는 기준 이하의 용접상태와 돌기 정도를 검출해내 데이터화도 가능하게 만든다.

이렇게 확보한 데이터를 제조실행시스템(MES)과 연동하면 배터리 모듈 공정 전반의 컨설팅-용접설비-용접조건-제조기술을 아우르는 원스톱 프로세스가 실현된다.

현재 ‘탑’은 국내 원통형 배터리 저항용접용 검사장비에 대한 특허 등록을 완료하고 해외 특허 출원 중이며, 레이저용접 공정에 최적화된 검사·검출장비 출시도 앞두고 있다.

배터리 안전성 이슈가 불거지고 있는 현 시점에서 이차전지 배터리 검사 장비 수요는 앞으로도 증가할 것으로 전망됨에 따라 ‘탑’은 독보적인 제품·기술력을 필두로 내수 및 글로벌시장 제패에 적극 나서겠다는 포부다.

방석현 대표는 “차별화된 ‘고객사 전담제’를 구축해 영세·소·중소기업 등 고객사 맞춤형 컨설팅과 최상의 서비스 제공에 만전을 기하고 있음”을 설명하며 “2023년을 기점으로 반도체 장비 양산화를 완성해 이차전지뿐만 아니라 반도체산업까지 섭렵하는 기술 중심 기업이 될 것”이란 힘찬 다짐을 빛냈다.

덧붙여 “‘진심은 반드시 통한다’는 경영철학을 가슴에 품고, 선진화된 기업문화 조성과 임직원들 복지증진에도 더욱 힘쓸 것”이라며 “업계를 선도하는 이차전지 자동화설비·검사장비산업의 ‘탑’기업으로 도약해 기업·지역·국가 상생발전에 큰 힘을 보태겠다”는 희망찬 메시지를 남겼다.

한편, 탑(주) 방석현 대표는 차별화된 R&D(연구개발) 인프라 강화를 통한 세계 최초 배터리셀 모듈화공정 과정 용접불량 검사·검출 장비 개발에 정진하고, 이차전지 분야 자동화설비·검사장비 기술고도화 구현에 앞장서 고객만족 극대화 선도에 기여한 공로로 ‘2022 올해의 신한국인 대상(시사투데이 주최·주관)’을 수상했다.

[저작권자ⓒ 시사투데이. 무단전재-재배포 금지]